La

importancia de los biorreactores radica en su capacidad para maximizar la

eficiencia y la eficacia de los procesos biológicos, permitiendo la producción

de una amplia variedad de productos biotecnológicos.

Los

biorreactores son equipos o sistemas diseñados para facilitar y controlar

procesos biológicos, también pueden denominarse fermentadores. Básicamente,

proporcionan un ambiente optimizado para el crecimiento y la actividad de

organismos vivos como bacterias, hongos, levaduras y células vegetales o

animales.

Con

el uso de biorreactores se proporcionan condiciones controladas para la

realización de reacciones biológicas. Están diseñados para mantener factores

críticos, como temperatura, pH, concentración de oxígeno, agitación y

nutrición, en niveles ideales para el organismo en cuestión. Y pueden variar

desde pequeños sistemas de laboratorio hasta grandes tanques industriales,

según la escala y la naturaleza del proceso biológico.

Los

biorreactores tienen una amplia gama de aplicaciones en diversos sectores

industriales:

●

Agricultura y ganadería:

producción de biofertilizantes, inoculantes y agentes de control biológico de

plagas. Nutrición animal y vacunas.

●

Alimentos y bebidas:

fermentación de productos alimenticios como yogur, queso, pan y cerveza.

Producción de probióticos, prebióticos, ácidos orgánicos, aminoácidos y

enzimas.

●

Bioenergía: producción de

biocombustibles, como etanol y biodiesel, a partir de biomasa y bioproductos

como CO2, H2, CH4 para la producción de biogás.

●

Farmacéutica: producción de

antibióticos, vacunas, medicamentos y hormonas.

●

Industria química: cosmética,

enzimas, biopolímeros, glicerol y acetona.

●

Medio ambiente: tratamiento

biológico de aguas residuales y residuos industriales, recuperación de

petróleo, biorremediación y biolixiviación.

Escala de biorreactores

Los

biorreactores se dividen en tres escalas: de mesa, piloto e industrial.

Los

Biorreactores de mesa son pequeños

sistemas utilizados principalmente en laboratorios de investigación para

experimentación y desarrollo de procesos biotecnológicos. Con capacidades que

generalmente oscilan entre 1 y 20 litros, estos biorreactores permiten un

control preciso de las condiciones ambientales como temperatura, pH,

oxigenación y agitación, lo que los hace ideales para estudios iniciales de

viabilidad y optimización de cultivos celulares y microbianos. Estos sistemas

ayudan a determinar los mejores parámetros operativos para escalas futuras.

Disponemos de diferentes modelos de biorreactores de sobremesa: TEC-BIO-FLEX-II,

BIO-TEC-PRO-II,

BIO-TEC-TWIN, TEC-BIO-P-30-AIR-LIFT y TEC-BIO-P-3,0-AIR-LIFT-RM.

Los

biorreactores piloto son intermedios

entre los sistemas industriales y de mesa, con capacidades que pueden variar de

decenas a cientos de litros. Se utilizan para escalar procesos desarrollados en

biorreactores de mesa, permitiendo validar las condiciones operativas en un

entorno más cercano al industrial.

Estos

biorreactores son esenciales para ajustar y optimizar procesos antes de la

producción a gran escala, identificar posibles problemas de escala y garantizar

que el proceso sea económicamente viable y eficiente. Además, permiten la producción

de mayores cantidades de producto para pruebas adicionales. Tecnal fabrica

biorreactores piloto, un modelo BIO-TEC-PRO-II-PILOTO,

con un volumen de vaso de 25 litros hasta 2600 litros.

Los

biorreactores industriales son

grandes sistemas utilizados en la producción a gran escala, con capacidades que

pueden alcanzar decenas de miles de litros. La producción industrial utiliza

estos biorreactores para fabricar una variedad de productos, incluidos

productos farmacéuticos, biocombustibles, enzimas, alimentos fermentados e

ingredientes alimentarios.

Tipos de biorreactores

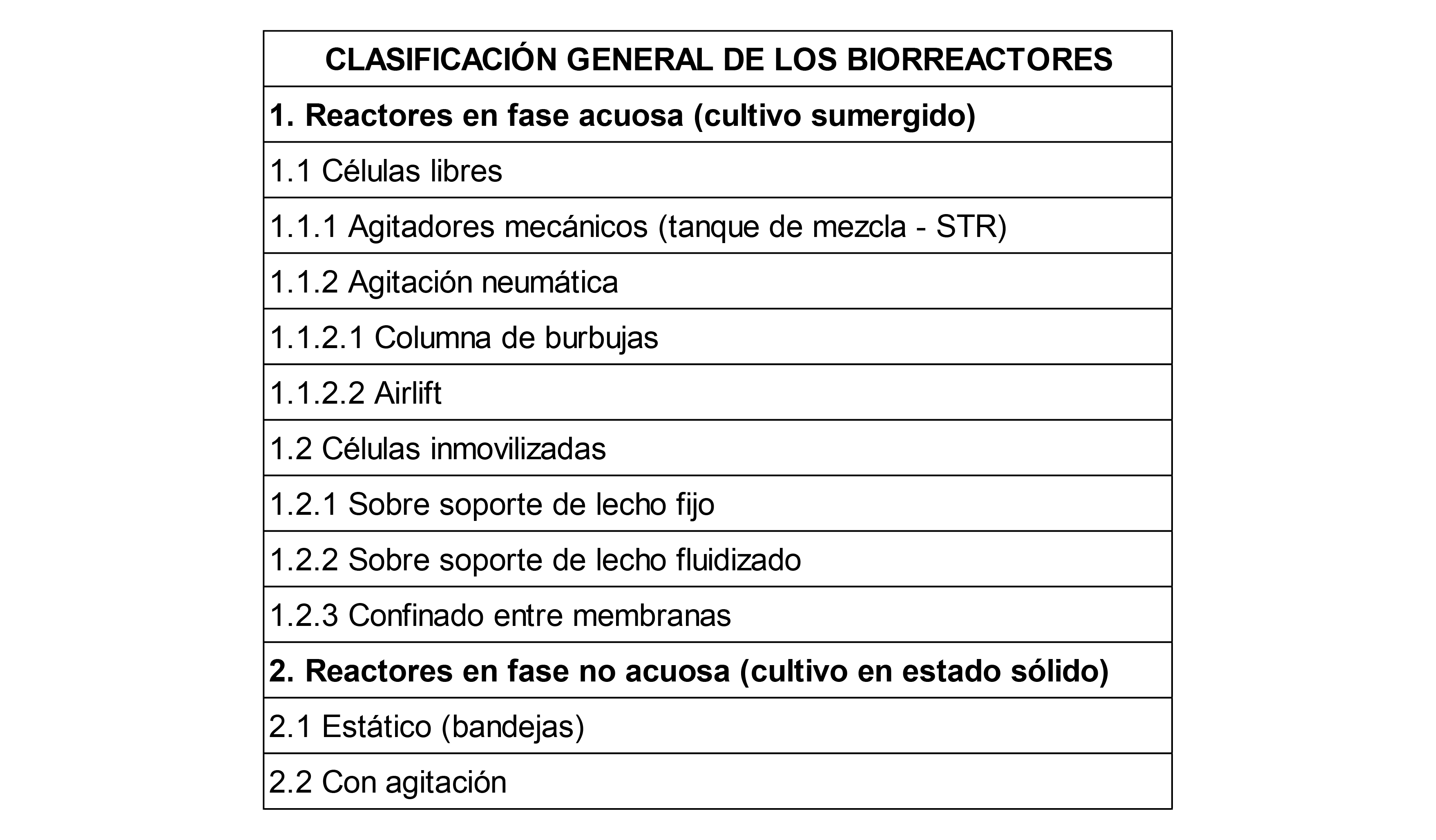

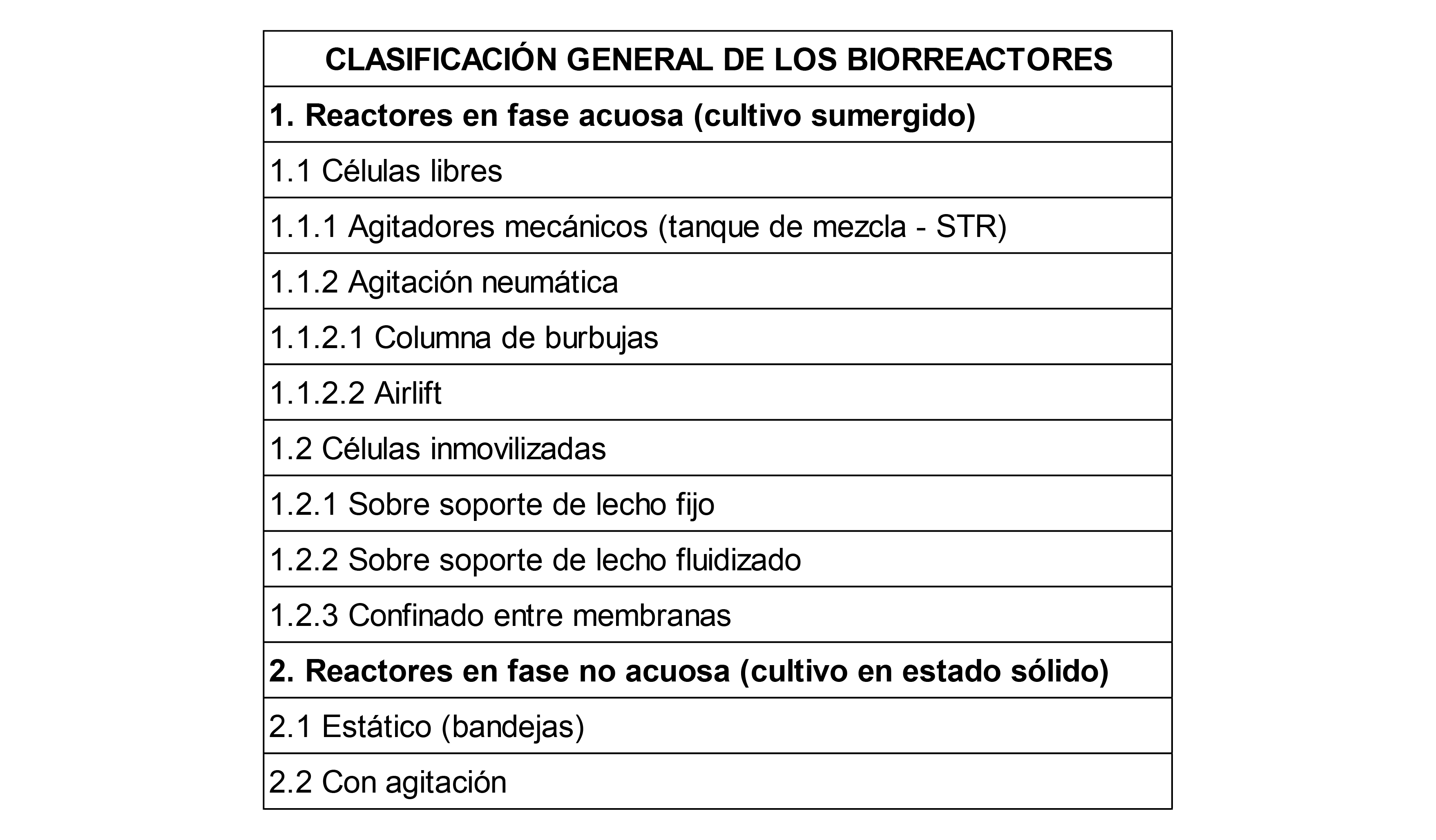

Los

biorreactores se pueden clasificar según el tipo de biocatalizador (células o

enzimas), la configuración del biocatalizador (libre, inmovilizado o confinado

entre membranas) y el método de agitación. Cada tipo de biorreactor ofrece

ventajas específicas según la aplicación deseada, el tipo de célula o

microorganismo utilizado y las condiciones del proceso requeridas. Elegir el

biorreactor adecuado es crucial para optimizar la producción y asegurar la

eficiencia del proceso biotecnológico.

La

mayoría de los sistemas industriales utilizan células libres sumergidas en un

medio acuoso, por lo que al retirar el medio se llevan las células consigo. Los

biorreactores de tanque agitado son los más utilizados, tanto de mesa, como

piloto e industriales. También se están utilizando en diversas producciones los

de agitación neumática, debido a su mayor capacidad de transferencia de

oxígeno. Tecnal fabrica

biorreactores de tanque agitado y

biorreactores neumáticos del tipo AIRLIFT

o columna de burbujas.

Los

biorreactores de tanque agitado (STR

- stirred tank reactor) son los más

comunes y versátiles y constan de un tanque equipado con un sistema de

agitación mecánica. Este tipo de biorreactor está diseñado para mantener

microorganismos o células en suspensión, asegurando una mezcla homogénea y una

transferencia eficiente de nutrientes, gases y calor.

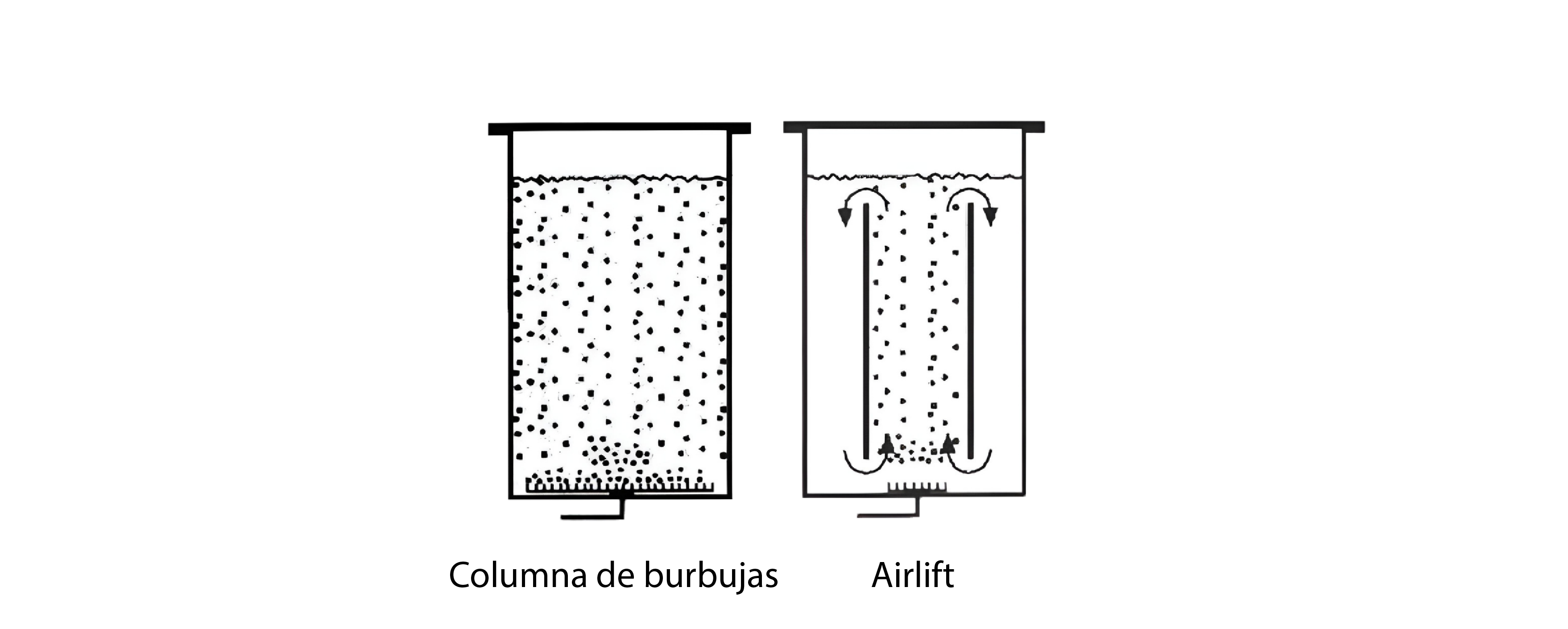

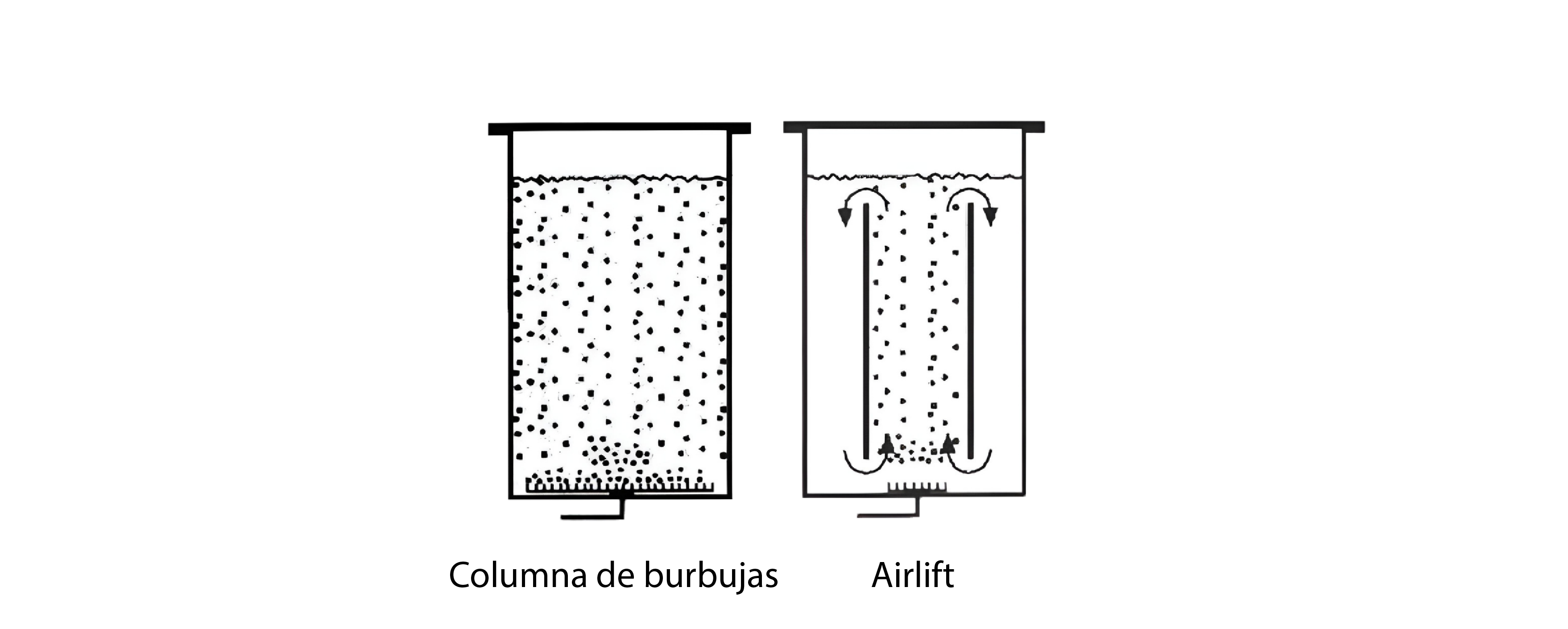

Los

biorreactores neumáticos, tales como

los biorreactores de columna de burbujas o airlift,

utilizan aire u otros gases para promover la circulación y la mezcla del

contenido del reactor. En lugar de agitación mecánica, el movimiento se induce

inyectando gas en el fondo del reactor. Estos biorreactores se recomiendan para

cultivos celulares delicados, ya que reducen el cizallamiento mecánico y

permiten la homogeneización con menor gasto energético.

Los

biorreactores con células inmovilizadas se utilizan en células confinadas,

inmovilizadas sobre soportes o membranas. Este tipo de sistema contiene el

biorreactor de lecho fijo y el biorreactor de lecho fluidizado. Además del

cultivo sumergido, existe el cultivo en fase no acuosa, que son cultivos en

estado sólido, no hay presencia de agua en el biorreactor y las células se

mezclan en sustratos. Para este tipo de cultivo se puede utilizar un

biorreactor estático (bandejas) y un biorreactor agitado (rotativo).

Componentes de los biorreactores

A

continuación se detallan los principales componentes de un biorreactor:

La estructura del vaso (dorna) es la base

de cualquier biorreactor. Generalmente hecha de acero inoxidable o vidrio

(escala de mesa), la estructura del recipiente debe ser resistente a la

corrosión y fácil de esterilizar. La forma y el tamaño pueden variar según el

tipo de aplicación, pero todos deben garantizar la integridad del contenido y

permitir una mezcla eficiente del medio de cultivo.

El

control de la temperatura es fundamental para muchas reacciones biológicas, los

biorreactores están equipados con sistemas

de calentamiento y enfriamiento que mantienen la temperatura ideal para el

crecimiento y la actividad de los organismos. Estos sistemas pueden incluir

mantas calefactoras, serpentines de enfriamiento o camisas de temperatura

alrededor del tanque.

Los

vasos que ofrece Tecnal pueden tener:

●

De pared simple (pared única

de acero inoxidable o vidrio): una manta térmica calienta el recipiente y un

serpentín interno enfría el medio de cultivo y sirve para controlar la

temperatura de fermentación.

●

Doble pared, llamada camisa

(dos paredes de vidrio o acero inoxidable): el calentamiento y el enfriamiento

se controlan mediante un baño termostatizado, al igual que el serpentín, la

camisa está destinada a controlar la temperatura durante el proceso de

producción.

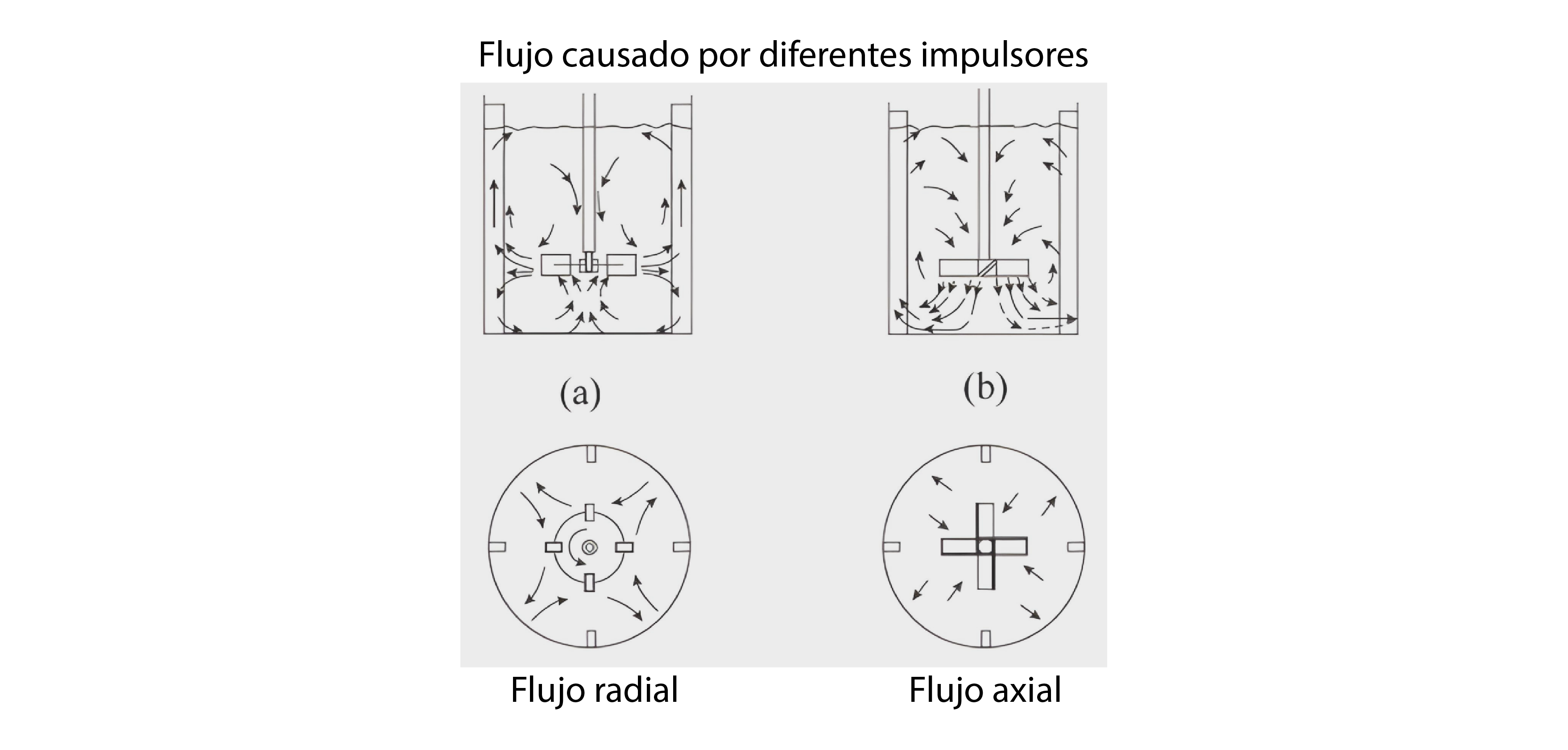

La agitación proporciona homogeneidad del

medio dentro del biorreactor. Garantiza que los nutrientes, los gases y las

células se distribuyan uniformemente. Estos sistemas pueden incluir agitadores

mecánicos o burbujas de aire (en biorreactores neumáticos). En los

biorreactores de tanque agitado, la agitación se realiza mediante impulsores,

los cuales están fijados al eje central del equipo, favoreciendo la agitación

del medio de cultivo. La rotación de los impulsores es accionada por un motor

situado encima o debajo del recipiente.

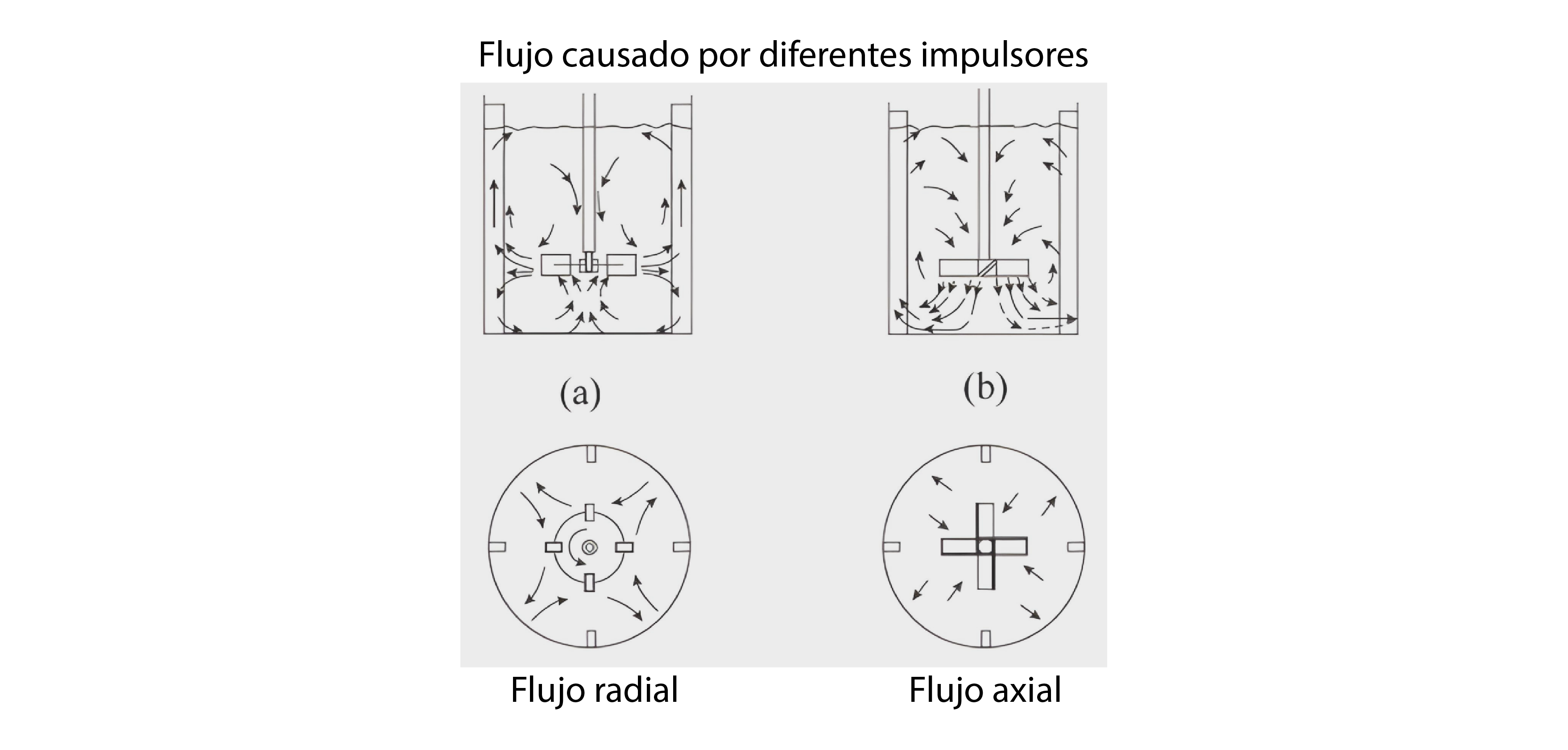

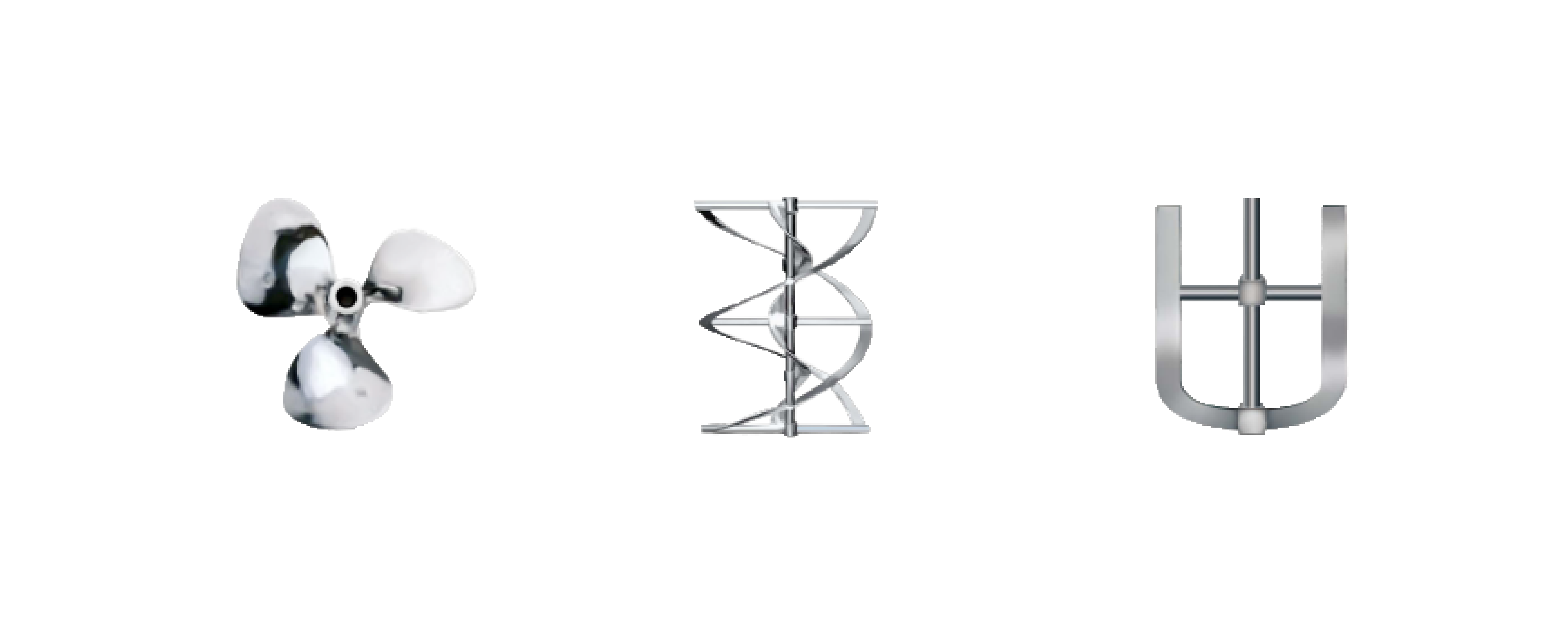

Existen

diferentes tipos de impulsores, cada uno de ellos apto para

un tipo de producción diferente y que provocará diferentes movimientos en el

medio de cultivo. Dependiendo del tipo de impulsor, el flujo de líquido será

radial, axial o ambos. En el flujo radial, el medio de cultivo se impulsa

radialmente, desde el eje del impulsor hasta la pared del vaso.

Con

el flujo axial, el medio de cultivo es impulsado hacia arriba o hacia abajo a

lo largo del eje del impulsor, en este caso, lo que determina si el movimiento

será hacia arriba o hacia abajo es la orientación y dirección de rotación del

impulsor.

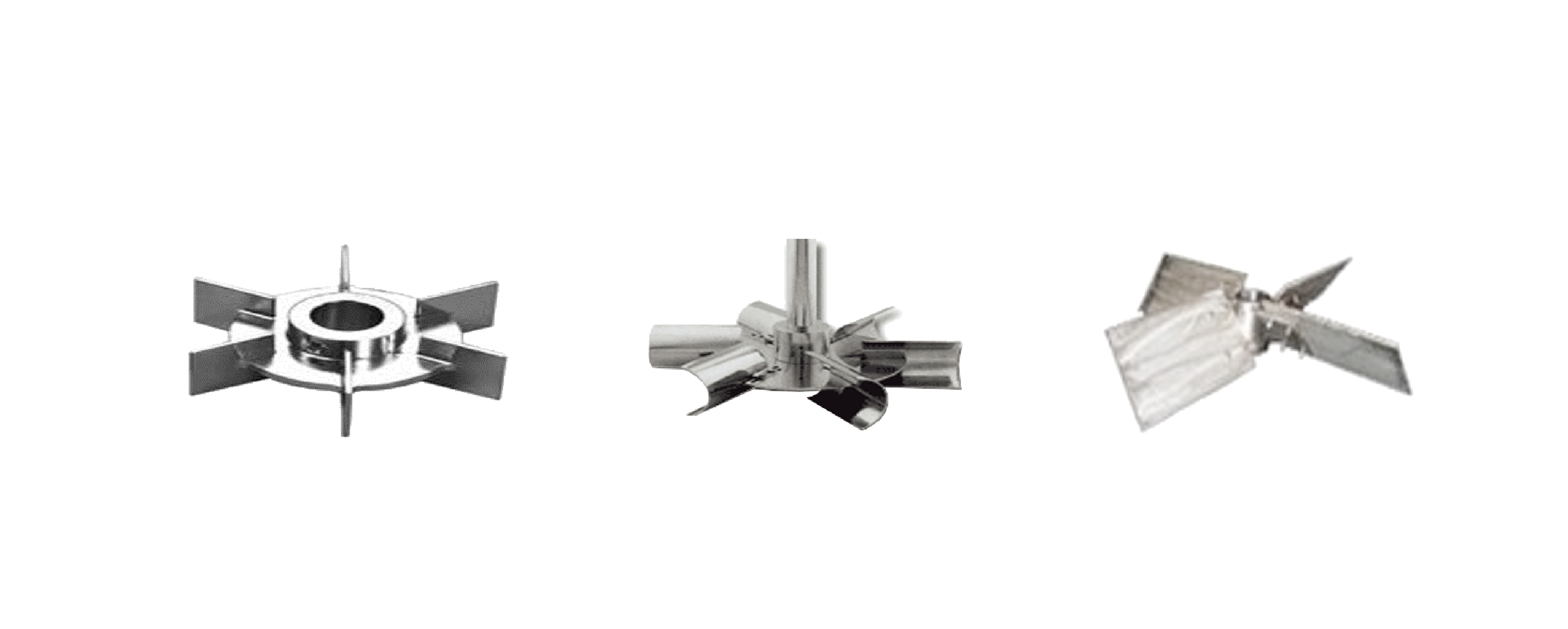

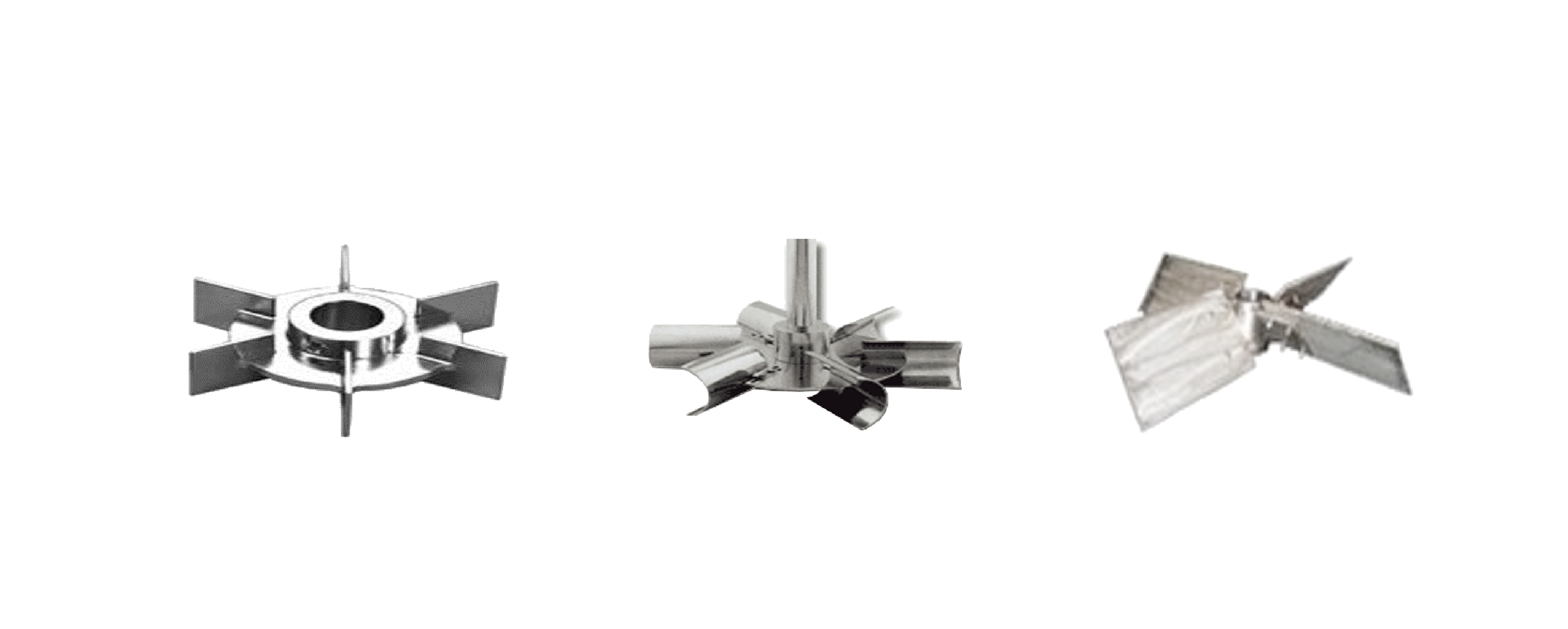

La

turbina Rushton, el agitador de ancla y los impulsores de turbina de paletas

son ejemplos de impulsores con flujo radial. Ejemplos de impulsores de flujo

axial son la hélice naval, la hélice de doble flujo, la hélice de aspas grandes

y el agitador de cinta helicoidal.

Los

impulsores Rushton y Smith, que son del tipo turbina, se recomiendan para

fluidos de baja viscosidad y velocidades de 100-1000 rpm, garantizan una buena

dispersión de gases en líquidos y mezcla de fluidos inmiscibles. Otro impulsor

tipo turbina, de 4 aspas inclinadas, es adecuado para fluidos de baja

viscosidad con suspensión sólida y agitación de fluidos miscibles.

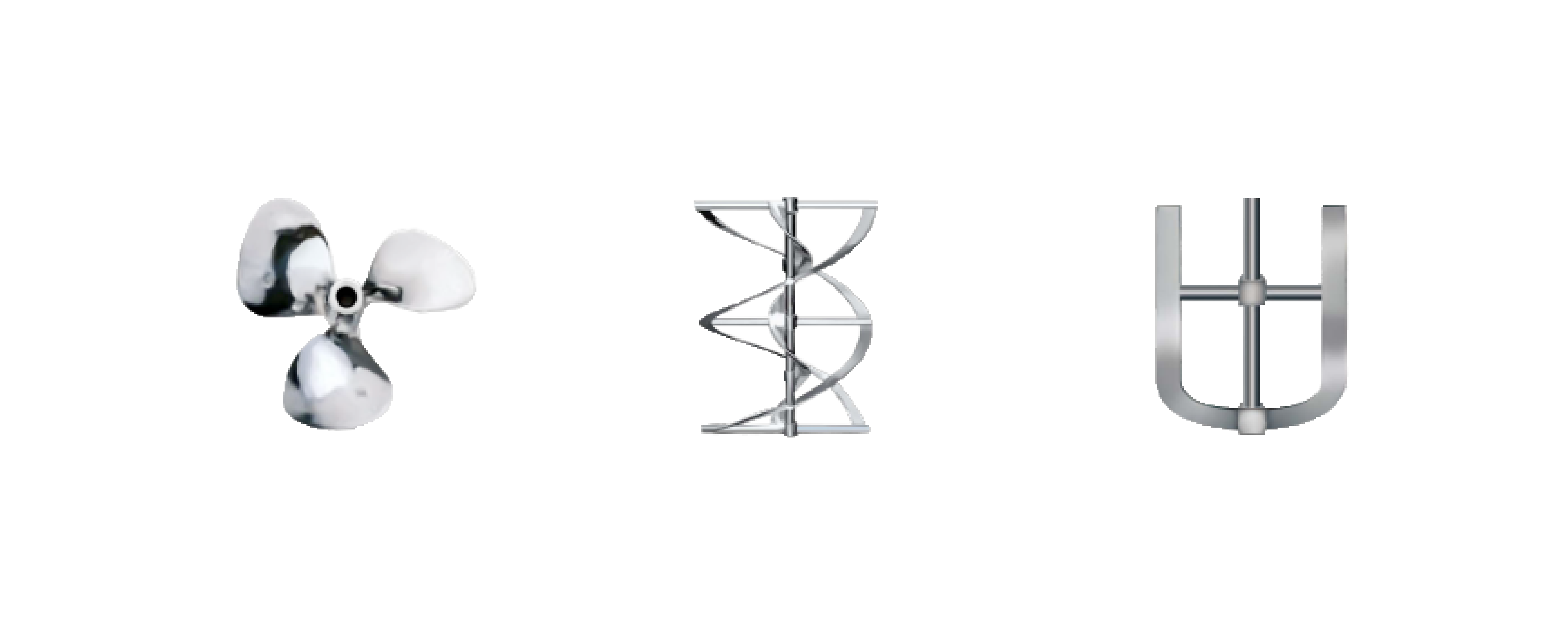

El

agitador naval tipo hélice se recomienda para fluidos de baja viscosidad,

velocidades de 300-1500 rpm, suspensión de sólidos con baja velocidad de corte

y agitación de fluidos miscibles. Los impulsores de doble hélice y de anclaje

son ejemplos del tipo hélice: el primero debe usarse en fluidos muy viscosos,

con flujo mixto y a baja velocidad, el segundo es ideal para fluidos viscosos y

baja velocidad.

Los

impulsores son componentes fundamentales en los biorreactores ya que se

encargan de:

●

Mezcla homogénea: garantiza la

distribución uniforme de nutrientes, células y gases, esenciales para un

ambiente de cultivo eficiente.

●

Transferencia de oxígeno:

facilitan la disolución del oxígeno en el medio de cultivo, fundamental para

los procesos aeróbicos.

●

Prevención de sedimentación:

mantiene las células y partículas sólidas en suspensión, evitando la formación

de grumos o capas inactivas en el fondo del biorreactor.

●

Uniformidad térmica: aseguran

una distribución uniforme de la temperatura dentro del biorreactor, evitando

zonas calientes o frías que puedan afectar el crecimiento celular.

Los

biorreactores de tanque agitado también cuentan con deflectores verticales, los cuales se utilizan en la pared del

reactor, esto evita la formación de vórtices, mejora la homogeneización y

turbulencia del medio, favoreciendo una mayor transferencia de oxígeno.

Los

biorreactores de agitación neumática no cuentan con agitadores mecánicos, la homogeneización se realiza mediante la

inyección de gases que agitarán el medio de cultivo. En el biorreactor de

columna de burbujas el movimiento del líquido es aleatorio, mientras que en el

puente aéreo el movimiento está bien ordenado en determinadas direcciones, el

flujo es cíclico a través de un cilindro interno.

Los

biorreactores Airlift permiten el uso

de sistema de fotoperíodo, que son

equipos diseñados para cultivar organismos fotosintéticos, como microalgas y

cianobacterias, en condiciones de iluminación controlada.

Para

la producción de este tipo de organismos, Tecnal ofrece el Biorreactor Airlift, modelo TEC-BIO-P-3,0-AIR-LIFT-RM. Estos sistemas son un tipo específico de

biorreactor que utiliza luz artificial como fuente de energía para promover el

crecimiento de organismos fotosintéticos. Estos organismos convierten la luz en

energía química mediante la fotosíntesis, produciendo biomasa.

Los

niveles de pH y oxígeno son parámetros cruciales que afectan directamente la

actividad celular y la eficiencia del proceso biotecnológico. Se instalan

sensores de pH y oxígeno para monitorear continuamente estos niveles, lo que

permite realizar ajustes.

Los

biorreactores también incluyen bombas peristálticas para la alimentación

continua de sustratos y la eliminación de productos finales o subproductos.

Estos sistemas son fundamentales para procesos de operación continua, donde el

ambiente interno necesita mantenerse estable en el tiempo.

Consideraciones finales

La

versatilidad y eficiencia de los biorreactores los convierten en una

herramienta indispensable en biotecnología. Al proporcionar un ambiente

controlado para los procesos biológicos, no sólo mejoran la producción y la

calidad de los productos finales, sino que también permiten avances

significativos en la investigación y el desarrollo de diversas áreas

científicas e industriales.

¿Está

interesado en saber más sobre nuestros biorreactores? En nuestro guía tendrá acceso a todos los detalles

de este equipo.

Referencias bibliográficas

BUFFO, M. M. Transferência de oxigênio e cisalhamento em

biorreator convencional com diferentes combinações de impelidores.

Dissertação (Mestrado em Engenharia química), Universidade Federal de São

Carlos, UFSCar. 2016.

SCHMIDELL, W.; LIMA, U.

de A.; AQUARONE, E.; BORZANI, W. Biotecnologia

industrial: Engenharia bioquímica. Volume 2. Editora Blucher, São Paulo.

2001.